使用振動分析儀來判斷軸承磨損情況及使用壽命

本文討論了1,250噸(4,400千瓦)空調冷水機組外部軸承缺陷的一個例子。使用現成的便攜式振動分析硬件和軟件檢測缺陷。該機器是單級離心壓縮機,在電機自由端帶有滾動元件推力軸承,在電機驅動端帶有套筒軸承。本文討論了使用振動譜作為軸承狀況指標來診斷和趨勢軸承缺陷的方法。所涵蓋的診斷方法普遍適用于具有滾動軸承的其他類型的機器(泵,風扇,齒輪)。

振動分析工具

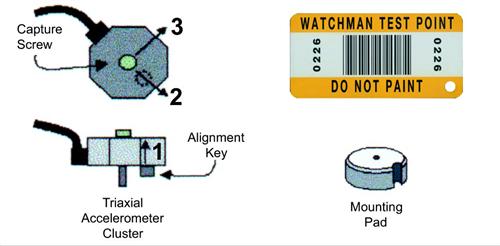

在過去的25年中,用于測量振動的工具得到了顯著改善。工業機械上大多數振動數據采集的***選傳感器是加速度計。顧名思義,輸出與加速度成正比; 但是,它通常被集成為以速度為單位顯示。使用圖2中所示的三軸加速度計簇收集該案例歷史中顯示的所有數據。

圖1.冷卻器顯示電機軸承座上的振動測試位置。

圖2.三軸加速度計組(左圖)的示意圖,其安裝在青銅盤安裝墊(右下)上。該集群包含三個加速度計,每個加速度計與其他加速度計相互垂直。使用條形碼激活振動數據采集,條形碼自動設置數據采集器,收集并存儲數據。

凹口安裝墊剛性地粘附到電機軸承殼體上,三軸組件安裝在螺栓上,允許同時收集所有三個軸。條形碼和安裝配置允許每次收集準確且可重復的數據,而不管進行數據收集的人員的技能如何。只要測試條件相對一致,如果機械條件保持不變,測試數據也應該是一致的。

振動分析員使用的信號處理技術根據所需的細節水平而變化。在例行預測性維護程序中,通常收集兩種類型的數據。

總體水平:總體水平是在很寬的頻率范圍內的總振動幅度的度量。整體振動測量,也稱為寬帶水平,是一種相對容易且收集,處理,分析和趨勢便宜的單一值。

窄帶:使用快速傅里葉變換(FFT)算法,振動信號被分解為多個離散頻率,并顯示為幅度與頻率的二維頻譜圖。在該案例歷史中示出的所有三軸光譜具有800線分辨率的頻率標度。換句話說,每個光譜由800個單***的峰組成,這些峰定義了特定頻率的幅度。

振動驗收標準

1,250噸(4400千瓦)冷水機組的可接受振動水平是多少?冷水機制造商使用0.25英寸/秒(峰值)的通過/失敗寬帶規格。振動公差或規格通常表示為絕對或相對標準。表1中總結的IRD通用機械振動嚴重性圖表是絕對標準的***常見示例,對于機器上沒有任何歷史數據的工程師來說是一個很好的指南。機械狀態的每個增量由振動速度的因子2的變化表示。第三列提供了英寸/秒(峰值)與常用的速度分貝對數單位(VdB)之間的簡單轉換。請注意,6 dB也表示變化兩倍,

|

機械 |

速度 |

速度 |

|

很粗糙的 |

V> 0.628 |

VdB> 121 |

|

粗 |

0.314 <V <0.628 |

115 <VdB <121 |

|

稍微粗糙 |

0.157 <V <0.314 |

109 <VdB <115 |

|

公平 |

0.0785 <V <0.157 |

103 <VdB <109 |

|

好 |

0.0392 <V <0.0785 |

97 <VdB <103 |

|

很好 |

0.0196 <V <0.0392 |

91 <VdB <97 |

|

平滑 |

0.0098 <V <0.0196 |

85 <VdB <91 |

|

很順利 |

0.0049 <V <0.0098 |

79 <VdB <85 |

|

非常順利 |

V <0.0049 |

VdB <79 |

表1. IRD通用機械振動嚴重性圖表是對通過/失敗標準的改進,例如冷卻器制造商使用的標準,因為它提供了漸變的機器狀態。圖表中的公差適用于1.6到1667赫茲之間的頻率,適用于大多數旋轉機械。

雖然絕對標準適用于驗收測試,但需要更敏感的標準來作為預測性維護計劃的一部分進行準確診斷。如果您的目標是準確診斷機器健康狀況,則相對標準***佳。通過平均在幾臺相同機器上進行的振動測量來定義相對標準,所有這些都在類似的操作條件下進行測 對于這種情況歷史,通過平均來自12個相同冷卻器的光譜測量值來構建驗收標準。

將青銅盤安裝墊安裝在每臺機器的相同位置,并且在冷卻器以約80%額定負載運行時收集數據。在手動檢查數據后,測試光譜被發展成平均基線光譜數據,因此每個測試顯示機器處于相當好的狀態。由于樣品中機器之間測試數據的變化,計算了標準偏差(sigma)。

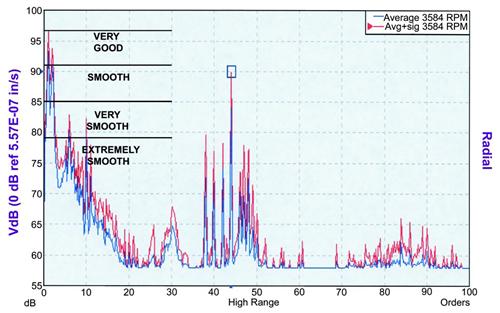

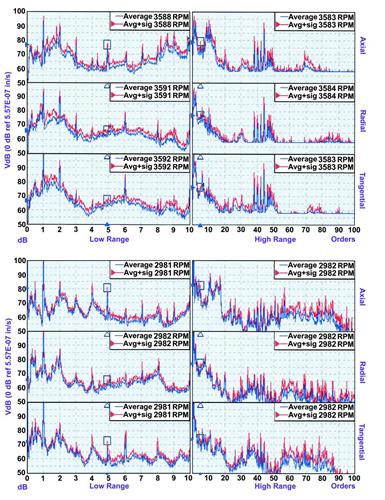

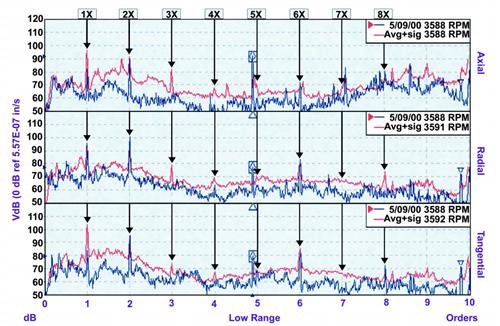

然后,計算平均加一西格瑪光譜掩模。據統計,大約85%的振動幅度應低于平均值加上一個西格瑪面罩。與供應商定義的通過/未通過標準或絕對標準(如IRD圖表)不同,相對標準允許機器本身定義可接受的內容。圖3是在該案例歷史中使用的相對接受標準的一個軸的示例。圖4顯示了低和***范圍數據的所有三個軸的平均和平均加西格瑪水平。如果800線譜中的一個或多個峰超過平均加西格瑪振幅標準,則僅這一事實并不表示存在嚴重問題(參見診斷策略部分)。

圖3.通過對來自12個相同冷卻器的光譜進行平均,專門針對1,250噸冷水機生成相對驗收標準。顯示的平均值(藍色底部光譜)和平均值加上一個標準偏差(紅??色頂部光譜)標準是徑向軸。IRD嚴重程度圖標準被疊加用于比較。

圖4.來自兩個***立設施的平均基線數據:植物A(前6個光譜)和植物B(后6個光譜)。每個工廠有18個相同的模型冷水機組。Plant B數據的運行速度反映了不同的平均運行速度(2,982 rpm),這反映了歐洲常見的50 Hz輸入線路頻率。這個平均值和平均加西格瑪數據來自自由端電機軸承。

抗摩擦軸承問題

軸承問題是振動分析程序診斷出的一些***常見的故障類型。在早期階段,有缺陷的軸承會產生振動分量,其頻率不是軸轉速的倍數。這些非同步頻率的精確值基于軸承幾何形狀。如果比賽和滾子尺寸已知,則可以計算它們。在實踐中,大多數設施工程師沒有記錄機械中軸承的制造商和型號,因此必須依靠其他方法來確定軸承頻率。用于確定軸承音頻率的近似值的一組規則如下:

球通過頻率外圈(BPFO)

=滾子數#軸速度x 0.4

球通過頻率內圈(BPFI)

=滾子數#軸速度x 0.6

基本列車頻率(FTF)

=速度x 0.4

冷水機制造商表示,這種情況下的滾珠軸承是SKF 7318.軸承表確認4.9xM和7.1xM分別是外球和內球通過頻率。這些頻率表示為順序,其中后綴“xM”表示“乘以電機軸轉速”。從頻率和經驗法則來看,很明顯這個軸承有12個滾動元件。

隨著這些球通頻率峰值的諧波(整數倍)出現在振動頻譜中,滾珠軸承磨損變得越來越明顯。根據缺陷的性質,軸承音或其諧波周圍也可能存在***的1xM邊帶。極端軸承磨損在***范圍光譜中產生異常***的噪聲基底,在軸旋轉速率(70xM至100xM)的約70至100倍之間。

常用的診斷策略

在使用振動分析評估軸承磨損時,需要采用一致的方法來收集和分析數據。寬帶振動計通常直到后期階段才能檢測到軸承磨損。因此,維護技術人員幾乎沒有警告計劃維修,并且存在災難性故障的風險。依賴于諸如沖擊脈沖或超聲能量之類的***頻現象的診斷技術在軸承磨損的早期檢測中非常有效。然而,它們通常缺乏檢測在較低頻率下振動表現出來的許多機械故障的能力。使用相對驗收標準的三軸窄帶光譜分析可以準確地提供軸承缺陷的早期預警。它還可用于診斷各種其他機械問題,如不平衡,不對中,葉輪間隙問題,松動和共振。在這種情況下,使用第三種技術。

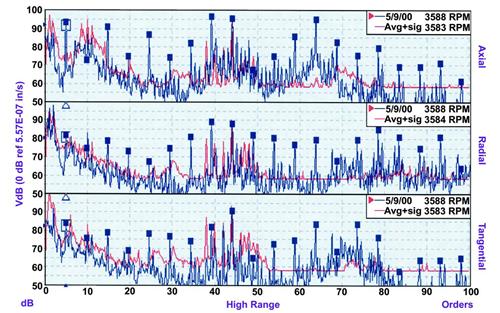

分析所需的窄帶數據包括在軸承殼體的剛性部分上的單個點處測量的兩個頻率范圍的***分辨率(800線)三軸光譜數據。低頻數據通常為軸速的0到10階,其中基本軸承音很容易看到。***范圍數據通常為0到100個軸速度,其中可以看到軸承音諧波和***頻噪聲基底。雖然這對于單個位置來說似乎是一種過度的數據,但是安裝方法和條形碼允許簡單有效的數據收集。此外,在PC上處理數據是快速且自動的。

如大多數基本振動分析課程所述,軸承缺陷的窄帶故障模型包括以下四個條件:

- 具有非同步基頻的諧波系列峰值。

- (1)中任何峰值周圍的1xM和/或基本列車頻率(FTF)邊帶。

- 增加了***頻噪聲基底的幅度。

- 諧波系列軸轉動率過大引起軸承松動。

振動分析(人與計算機)

準確診斷軸承缺陷所需的大量窄帶數據要求所有常規數據減少和邏輯功能都由具有專***系統的個人計算機完成。對于人類分析師來說,完成計算機可以在幾秒鐘內完成的所有日常任務并非經濟實惠。***步是相對于軸轉速對光譜進行歸一化。下一步是提取主要強迫頻率和測試數據中其他峰值的幅度。第三步是使用前面描述的故障模型來識別軸承缺陷的模式。***后一步是確定軸承缺陷的嚴重程度,因為模式存在。

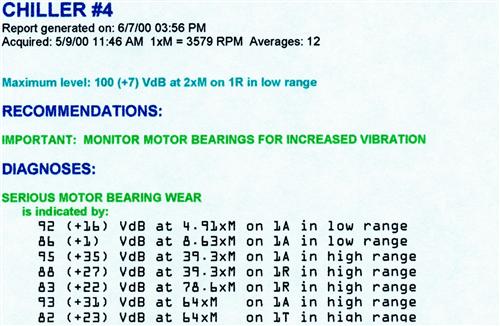

用于識別故障及其嚴重性的專***系統邏輯是作為經驗過程的一部分創建的,其中將大量機器上的自動診斷與振動專***在那些相同機器上進行的診斷進行比較。因此,專***邏輯規則反映了振動專***如何分析數據。因此,專***系統并不比創建它的振動分析師更好。由于前一段中概述的所有步驟都是常規和重復的,因此現代計算機可以在幾臺秒內快速執行所有四個分析步驟。然后專***系統為冷卻器電機軸承磨損生成基于文本的報告,如圖5所示。

圖5.冷凍機的計算機生成診斷結果4

手動檢查光譜數據

圖6顯示了3月25日在冷卻器4上收集的電機自由端數據。平均值+ Avg + sigma掩模(紅色)疊加用于比較。x軸以階數為單位進行縮放,其中階數“1”表示電動機的轉速。請注意軸向低范圍數據中突出的非同步峰值為4.9xM和7.1xM。這些峰值對應于電機軸承的滾珠軸承通過頻率。在***范圍光譜中,諧波標記被放置在諧波系列的每個峰上,間距為4.9xM。

注意,諧波系列在***范圍的所有三個軸上具有強振幅,而在低范圍數據中僅在軸向方向上突出。***頻噪聲底板與一個西格瑪面罩大致相同或更低,告訴我們軸承磨損不是接近故障點; 然而,強諧波系列意味著存在缺陷。

圖6.冷卻器4上電機自由端軸承的三軸振動頻譜。左邊的三個光譜是低范圍數據,右邊的三個光譜是***范圍數據。***范圍數據中標記的峰值表示4.9xM間距,即BPFO諧波系列。

預測

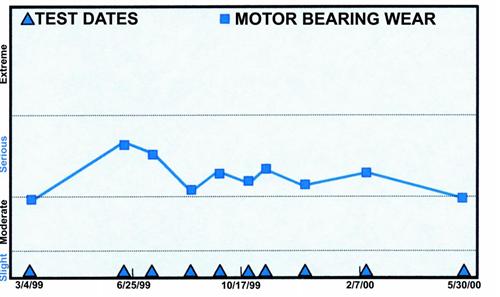

毫無疑問是否存在軸承故障。機器操作員可以通過聲音和觸摸識別這種情況。一個更重要的問題是:這個軸承有多少剩余壽命?在趨勢發展并且有多個數據集可用之前,聰明的振動分析師不會得出結論。對于每個診斷,專***系統基于三件事計算嚴重性分數。

- 支持診斷的峰數。

- (1)中每個峰值超過標準的量。

- (1)中每個峰的絕對振幅。

嚴重程度評分的趨勢是機器健康狀況的良好指標。對于每個診斷規則模板,嚴重性分數將映射到嚴重性等級,包括輕微,中度,嚴重和極端。用于確定嚴重性的算法是基于由振動專***手動分析的大量測試結果針對每個診斷憑經驗導出的。如果軸承磨損的指示(軸承音,諧波,邊帶和本底噪聲)隨著時間的推移而增加,專***系統將認識到這一事實,并且分配給軸承磨損診斷的嚴重性將增加。在趨勢圖(圖7)中,電機軸承磨損故障嚴重程度已經趨于平穩。

圖7.冷卻器4的專***系統趨勢圖

軸承的預期壽命主要取決于軸承的力,并且在過去一年中情況似乎并未惡化。振動分析提供了軸承狀況的可量化證據,并允許車主了解其機械狀況。隨著缺陷的惡化,軸承磨損缺陷圖案將變得更加突出。專***系統將通過為診斷分配更***的嚴重性來做出響應。

冷水機組老板打電話給冷水機制造商的服務工程師測量振動。使用整體振動計,技術人員告訴車主,軸承沒有問題。冷卻器制造商規定總振動***大限制為0.25英寸/秒(峰值)。在這種情況下,整體水平可能低于限制。這突出了使用寬帶測量進行預測性維護的一個問題。

寬帶測量完全錯過了軸承磨損的跡象,因為寬帶測量主要對光譜中的******峰敏感。它沒有看到BPFO諧波系列。

結論

要從這臺機器中學習,并從軸承獲得***大的使用壽命,設施工程師必須密切監控該機器,并將其數據與該型號冷水機組的平均值加一個標準偏差進行比較。專***系統嚴重性分數是始終如一地趨勢軸承運行狀況的絕佳方法,因為它始終應用相同的邏輯并查看數據中的許多功能。當嚴重程度增加到極限水平并且訂購軸承更換時,軸承應保存并切開以便檢查。可能那么,這個案例歷史將被認為是完整的。

![[field:title /]](/uploads/allimg/160926/1-160926095J5.jpg)

![[field:title /]](/uploads/allimg/170316/1-1F316164532.jpg)

![[field:title /]](/uploads/allimg/160927/1-16092G12F7.jpg)

![[field:title /]](/uploads/allimg/160926/1-160926164057.jpg)

![[field:title /]](/uploads/allimg/160929/1-160929164110.jpg)

京公網安備 11010702001993號

京公網安備 11010702001993號